Na DLX Alloy, orgulhamo-nos das nossas instalações internas de produção e processamento, onde nos especializamos na produção de ligas de alto desempenho. Os nossos avançados recursos de processamento, combinados com mais de 22 anos de experiência no setor, permitem-nos fornecer os materiais ideais para os setores aeroespacial, automóvel, energético e médico-hospitalar.

A nossa fábrica, com uma área total de 12 000 m2, está totalmente equipada com instalações para investigação, produção, testes e embalagem de vários produtos de liga. Aderimos aos padrões ISO 9001 em todo o processo de produção, garantindo a mais alta qualidade em todas as etapas. Com uma capacidade de produção anual de 1200 toneladas, somos especializados na produção de ligas para aquecimento elétrico, ligas de alta temperatura, fios de solda especiais à base de níquel e hastes para fornos. Além disso, introduzimos equipamentos de laminação totalmente automatizados, que aumentam a eficiência da produção em 25% em comparação com os equipamentos tradicionais. O nosso processo patenteado de recozimento em alta temperatura garante que as nossas tiras de níquel apresentem uma ductilidade e resistência à corrosão excecionais.

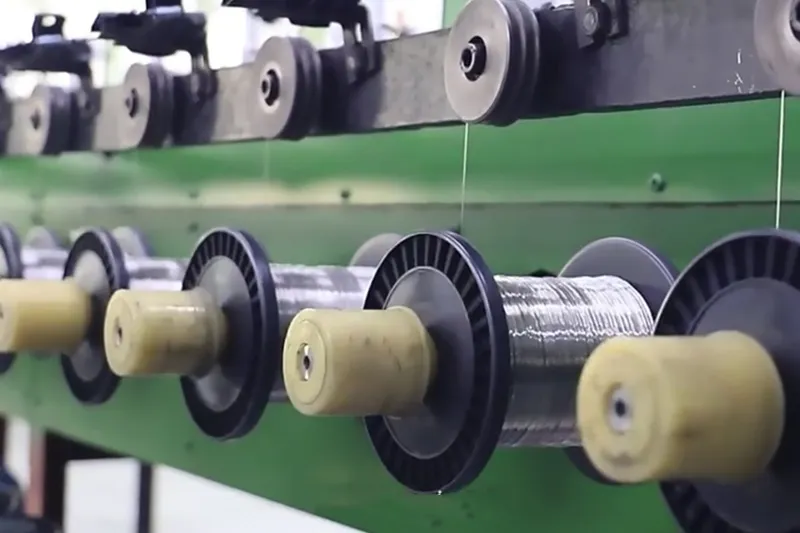

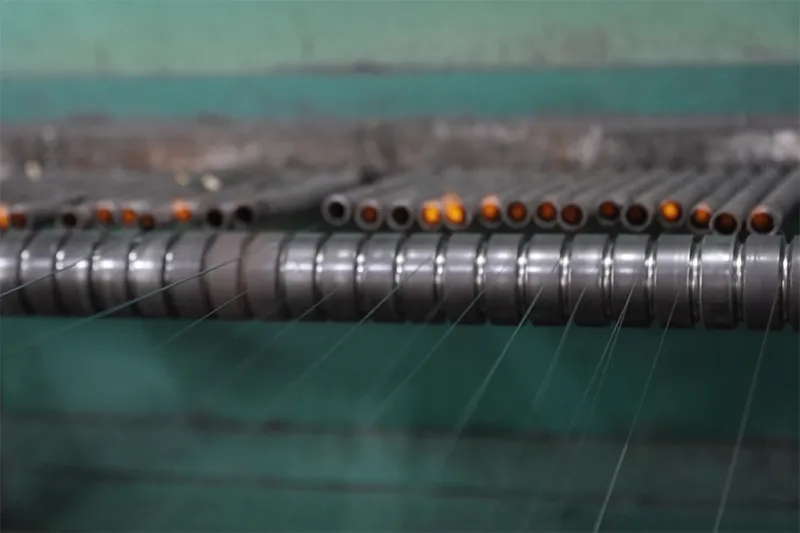

A oficina de trefilação é dedicada à produção de fios de liga. É gerida por cinco operadores com mais de cinco anos de experiência e dois funcionários de controlo de qualidade. A oficina está equipada com dez linhas de produção de trefilação importadas da Alemanha e do Japão, usadas em processos de laminação a frio e trefilação a quente, com uma capacidade de produção mensal de 100 toneladas. A nossa equipa técnica monitoriza de perto o processo e faz ajustes em tempo real para garantir que a precisão dimensional de cada fio seja mantida em ±0,01 mm.

A oficina de recozimento de metais concentra-se no tratamento de fios e tiras de liga para aumentar a ductilidade e a resistência à tração. Com o controle preciso da temperatura e do tempo, garantimos que os materiais tenham um desempenho ideal durante o processamento subsequente. A oficina é operada por três operadores de processo de recozimento, responsáveis pela gestão das operações do forno e pelo monitoramento da temperatura, e dois funcionários do controle de qualidade, responsáveis pela inspeção dos produtos após o tratamento. Estamos equipados com seis fornos de recozimento a vácuo da marca japonesa e equipamentos de controle de temperatura suíços, que oferecem precisão de controle de temperatura de ±1°C. O processo é totalmente automatizado para minimizar o erro humano e garantir que os materiais sejam aquecidos em um ambiente livre de oxigênio, evitando a oxidação da superfície.

A oficina de usinagem lida com o processamento profundo de materiais de liga leve, incluindo operações de corte de precisão, puncionamento, fresamento e perfuração. A oficina conta com quatro centros de usinagem CNC de marcas renomadas, como DMG (Alemanha) e Mitsubishi (Japão). Ao empregar a tecnologia CNC e ferramentas de alta precisão, juntamente com os sistemas CAD/CAM para o projeto e o controle de processos, alcançamos uma precisão de processamento de ±0,01 mm, garantindo a estabilidade da forma e da precisão do produto.

Controle de aquisição de matéria-prima

Estabelecemos parcerias de longo prazo com fornecedores de boa reputação para garantir a estabilidade e a qualidade de nossas matérias-primas. Cada lote de matérias-primas deve ser acompanhado de documentos de certificação de qualidade (por exemplo, relatórios de materiais, relatórios de testes de composição, etc.). Realizamos inspeções minuciosas nos materiais recebidos, incluindo análise da composição química e testes de desempenho mecânico, para garantir a conformidade com os requisitos técnicos. Todas as matérias-primas passam por análise espectral para verificar se a pureza é de 99,6% ou mais.

Controle do processo de produção

Os principais estágios de produção, como medição de tamanho e teste de resistência, são monitorados on-line para garantir a conformidade do produto em cada estágio. Implementamos monitoramento em tempo real durante processos como tratamento térmico e soldagem para garantir que os parâmetros do processo estejam alinhados com as especificações do projeto.

Teste de qualidade do produto acabado

A inspeção de 100% dos produtos acabados, incluindo dimensões, resistência e resistividade, garante que a taxa de aprovação do produto seja superior a 99%.

- Análise da composição química: Temos dois espectrômetros para confirmar as composições dos produtos por meio de análise espectral.

- Análise estrutural: Equipados com um microscópio eletrônico, podemos analisar a estrutura microscópica dos materiais.

- Testes de desempenho mecânico: Os testes incluem avaliações de tração, impacto e elasticidade.

- Testes não destrutivos: Usamos uma máquina de inspeção por raios X para digitalização, testes radiográficos e métodos como partículas magnéticas ou testes de penetração para garantir que os produtos estejam livres de rachaduras, porosidade ou outros defeitos.

- Inspeção da aparência: Verificamos a lisura da superfície dos produtos e garantimos que não haja arranhões, ferrugem ou outros defeitos superficiais.